Съвременният свят се крепи не от романтични представи за доверие или общност (макар че те помагат), а от гъста сива лепкава маса.

Бетонът е вторият най-използван материал на планетата след водата. Силен, евтин и устойчив, той се произвежда навсякъде и се използва за почти всичко. От болници и мостове до язовири и тротоари - ако има инфраструктура, вероятно ще има нужда от бетон за нея.

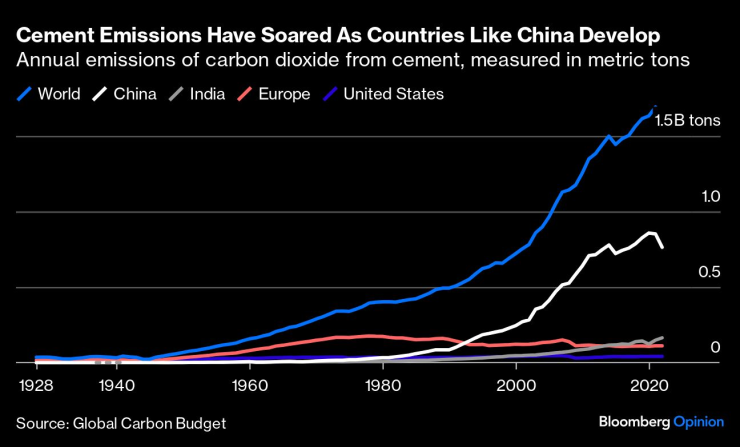

Но тъй като светът използва около 30 милиарда метрични тона бетон всяка година - число, което се очаква да нарасне с урбанизацията на големи части от глобалния Юг - той представлява и голям процент от въглеродния отпечатък на човечеството. Около 8 % от световните емисии се дължат на производството на цимент - свързващото вещество в бетона е източник на повечето емисии - което е повече от два пъти над емисиите на авиацията. Съществува път за намаляване на въздействието на този жизненоважен строителен продукт върху климата, но по пътя има много опасности.

За да разберем как да намалим емисиите от бетон, е необходим кратък урок за цимента. Най-разпространеният вид цимент - портландският, разработен в началото на XIX век - се произвежда предимно от вещество, наречено клинкер. Варовикът и глината се смилат и се вкарват в много дълга въртяща се пещ, нагрята до около 1450°C. Клинкерът излиза от другата страна. След това тези малки топчета се натрошават и се смесват с добавки като гипс, за да се получи цимент. Прибавянето на вода и пълнители, като пясък и камъни, води до получаването на бетон. Химическата реакция в пещта и горивото, използвано за загряване, заедно предизвикват по-голямата част от въглеродното замърсяване.

Как можем да премахнем въглеродния диоксид от нещо толкова широко разпространено? Световната асоциация за цимент и бетон (GCCA), индустриална група, която представлява 80% от световния обем на цимента извън Китай, публикува пътна карта за постигане на нулеви нетни емисии до 2050 г. Необходимо е да се задействат редица лостове, като улавяне и съхранение на въглерод, по-ефективно използване, декарбонизация на електроенергията и нови горива за производство на клинкер.

Най-достъпният метод досега беше заместването на част от клинкера в бетонната смес с други материали, а именно с пепел и смляна доменна шлака, които са отпадъчни продукти от електроцентрали, работещи с въглища, и от производството на стомана. Възможността за замяна на част от въглеродно интензивния клинкер с по-евтин отпадъчен продукт е от полза както от екологична, така и от икономическа гледна точка.

Може би обаче правилно сте забелязали един проблем. Обединеното кралство току-що затвори последната си въглищна електроцентрала, а доменните пещи в страната се заменят с електродъгови пещи. Ако искаме да ограничим повишаването на глобалната температура до по-малко от 2C, останалата част от света ще трябва да последва примера - което означава, че зеленият преход в крайна сметка ще направи тези материали дефицитни.

GCCA предвиди този спад в своята пътна карта. Засега има достатъчно запаси от пепел, за да се поддържа индустрията за известно време, казва ми Клод Лореа, директор по иновациите и ESG в GCCA, но в града има нов заместител на клинкера, който става много модерен: Калцинирана глина.

Тя се получава чрез нагряване на каолинова глина или каолинит до около 700C и в комбинация със суров варовик и клинкер може да създаде силен цимент, който индустрията нарича LC3, с до 40% по-ниски въглеродни емисии. Вече се правят инвестиции за увеличаване на мащаба: Heidelberg Materials AG изгражда завод за производство на калцинирани глини в Гана, като в същото време оценява пригодността на други места.

Разходите са очевидното предизвикателство. За разлика от промишлените странични продукти, глината се нуждае от топлинна обработка. Ако тя се съчетае с улавяне на въглерод за останалия клинкер, със сигурност ще бъде по-скъпа. GCCA желае да установи цена на въглеродните емисии, което би трябвало да спомогне за повишаване на конкурентоспособността на продукти като LC3. След това са налице очевидните логистични предизвикателства при увеличаване на производството на нов сорт цимент. През 2021 г. сме произвели само приблизително 45 милиона тона каолинит. Ако целият произвеждан днес цимент използваше тази глина, тогава щеше да е необходимо да добиваме 1,6 милиарда тона годишно.

И все пак именно бюрокрацията може да попречи на широкото разпространение на LC3 - или поне да забави внедряването му.

Разбираемо е, че съществуват строги разпоредби относно ресурсите, използвани в инфраструктурата. Когато един материал поддържа мостове и небостъргачи, безопасността е от първостепенно значение. Както посочва писателят и стратег по въпросите на климата Майкъл Барнард, само в САЩ има около 22 000 общини и окръзи, от които според оценките до 15 000 имат собствени строителни правила или значителни изменения на образците. Мисълта, че всички те трябва да бъдат актуализирани, за да приемат нов нисковъглероден материал, предизвиква главоболие.

По света много от строителните норми са нормативни, т.е. изброяват приемливи суровини и рецепти. Доказано е, че LC3 е с 10% по-здрав на 90 дни в сравнение с конвенционалния цимент, така че проблемът е по-скоро бюрократичен, отколкото какъвто и да е друг. Преминаването от нормативни актове към спецификации, основани на експлоатационните характеристики, би позволило по-бързото и по-гъвкаво приемане на нови технологии, без да се жертва безопасността.

В края на краищата LC3 не е единственият нов вид цимент, който се появява на пазара. Появяват се и други иновативни решения за решаване на проблема с бетона. Някои от тях експериментират с продукт на база базалт, докато други търсят методи за рециклиране или намират начини да заменят изцяло клинкера.

Строителните норми трябва да бъдат актуализирани сега, за да бъдат достатъчно гъвкави, за да се прилагат към редица съществуващи и нови продукти. Ако те отговарят на определени експлоатационни прагове, следва да бъдат разрешени. Това може и да предизвиква главоболия, но ще ни гарантира, че няма да губим време да се лутаме в бюрократични процедури по-късно.